כשאתם טוענים את הסמארטפון שלכם או נוהגים ברכב חשמלי (EV), אתם כמעט ולא חושבים על השלבים הזעירים והמדויקים הנדרשים לייצור הסוללה שלה. עם זאת, שני כלים צנועים - כלי אפליקטור לסוללות ומכלי ציפוי - הם קריטיים ליצירת שכבות האלקטרודה הדקות והאחידות הקובעות את צפיפות האנרגיה, תוחלת החיים והבטיחות של הסוללה. ככל שהביקוש העולמי לסוללות עולה (הסוכנות הבינלאומית לאנרגיה צופה צמיחה פי 10 עד 2030), הכלים האלה שמאחורי הקלעים הופכים לחכמים ומדויקים יותר. מאמר זה, העוסק בהפיכת הסוללות לפופולריות מדעית, מפרט מה עושים מכלי אפליקטור לסוללות ומכלי ציפוי, כיצד הם פועלים ומדוע הם חשובים לכל מכשיר המופעל על ידי סוללה.

מהם אפליקטורים וציפויי סוללה, ומדוע הם קיימים?

אלקטרודות סוללה - בין אם האנודה (הצד השלילי, לרוב גרפיט) או הקתודה (הצד החיובי, כמו NMC או LFP) - מתחילות כתערובת סמיכה דמוית משחה. תערובת זו מערבבת חומרים פעילים (למשל, ליתיום ברזל פוספט לקתודות), תוספים מוליכים (למשל, פחמן שחור) וחומרים קלסרים (למשל,PVDF) בממס. כדי להפוך את התרחיף הזה לאלקטרודה פונקציונלית, שני שלבים בלתי ניתנים למשא ומתן:

ערבוב והכנה עם אפליקטורים: יש לוודא שהתערובת מעורבבת באופן שווה, ללא גושים ובעלת הסמיכות הנכונה.

ציפוי בעזרת ציפויים: ציפויים מורחים את התרחיף על גבי קולט זרם מתכת דק (נחושת לאנודות, אלומיניום לקתודות) ליצירת שכבה חלקה ועקבית - בדרך כלל בעובי של 5-100 מיקרומטר בלבד (דקה יותר משערת אדם!).

מכשירי סוללה: מאסטר המיקס של סלורי סוללות

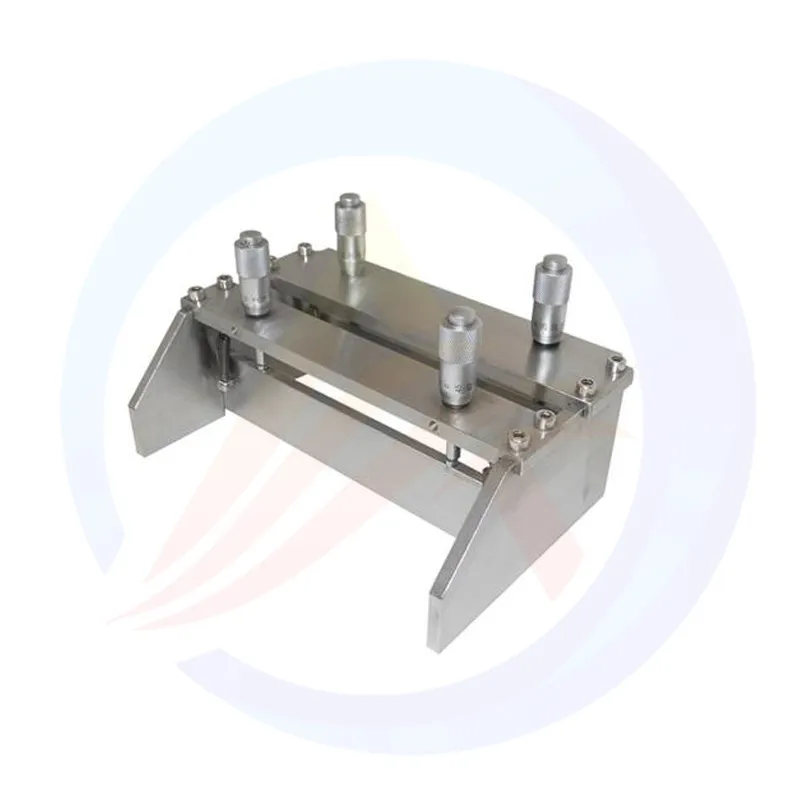

אפליקטור סוללות (הנקרא גם אפליקטור פיזור דדדההה שדדדהה או להבי ערבוב דדדההה) נועדו לפרק גושים, לפזר תוספים באופן שווה ולשלוט בצמיגות (עובי) התרחיף. חשבו עליהם כמרית מתקדמת - אך בנויות לדיוק תעשייתי.

איך הם עובדים?

רוב מעבדות הסוללות והמפעלים משתמשים באפליקטורים סיבוביים המחוברים למיכלי ערבוב. כאשר המיכל מסתובב, הלהב הגמיש או הנוקשה של האפליקטור לוחץ על דופן המיכל, ומגרד את התרחיף היבש או הגושי שאחרת היה הורס את התערובת. במקביל, להבים פנימיים (לעתים קרובות בצורת מדחפים או סלילים) מערבבים את התרחיף, בעוד שהאפליקטור מבטיח שאף חומר לא יידבק למיכל - קריטי לתוצאות עקביות.

תכונות עיקריות של אפליקטור סוללות טוב:

תאימות חומרים: להבים עשויים מחומרים עמידים בפני שחיקה כמו נירוסטה, טפלון או קרמיקה. אפליקטור טפלון אידיאלי עבור תרחיפים חומציים (למשל, כאלה המכילים חומצה גופרתית), בעוד שאפליקטור קרמי מטפל בחומרים שוחקים (למשל, תרחיפים אנודה מבוססי סיליקון) מבלי לשרוט את המיכל.

לחץ מתכוונן: ניתן לכוון את המוליך להפעלת לחץ של 0.5-5 ניוטון - מספיק כדי להסיר גושים אך לא עד כדי כך שהם יפגעו במיכל או יגזזו (יישברו) חומרים פעילים עדינים כמו חלקיקי NMC.

סנכרון מהירות: מהירות הסיבוב של המוליך מסונכרנת עם המיקסר (בדרך כלל 50-500 סל"ד) כדי למנוע יצירת בועות אוויר. בועות בתרחיף מובילות לחורים באלקטרודה, מה שגורם לקצר חשמלי.

סוגי אפליקטורים עבור תרחיפים שונים

אפליקטור קשיח (נירוסטה): משמש לתמיסות עבות ובעלות צמיגות גבוהה (למשל, תמיסות קתודה LFP עם 60% תכולה מוצקה). הלהבים הנוקשים שלהם דוחפים דרך חומר צפוף כדי להבטיח ערבוב אחיד.

אפליקטור גמיש (מצופה טפלון): מושלם לתרחיפים בעלי צמיגות נמוכה (למשל, תרחיפים של אנודת גרפיט). הלהב הגמיש מתאים את עצמו לצורת המיכל, מבלי להשאיר שאריות.

אפליקטורים בעלי פעולה כפולה: משלבים להב פנימי קשיח לערבוב ולהב חיצוני גמיש לגירוד - משמשים במעבדות מתקדמות הבודקות נוסחאות תרחיף חדשות (למשל, תרחיפים של סוללות נתרן-יון עם תוספים יוצאי דופן).

ציפויי סוללות: הפיכת שכבות אלקטרודה אחידות של סלורי

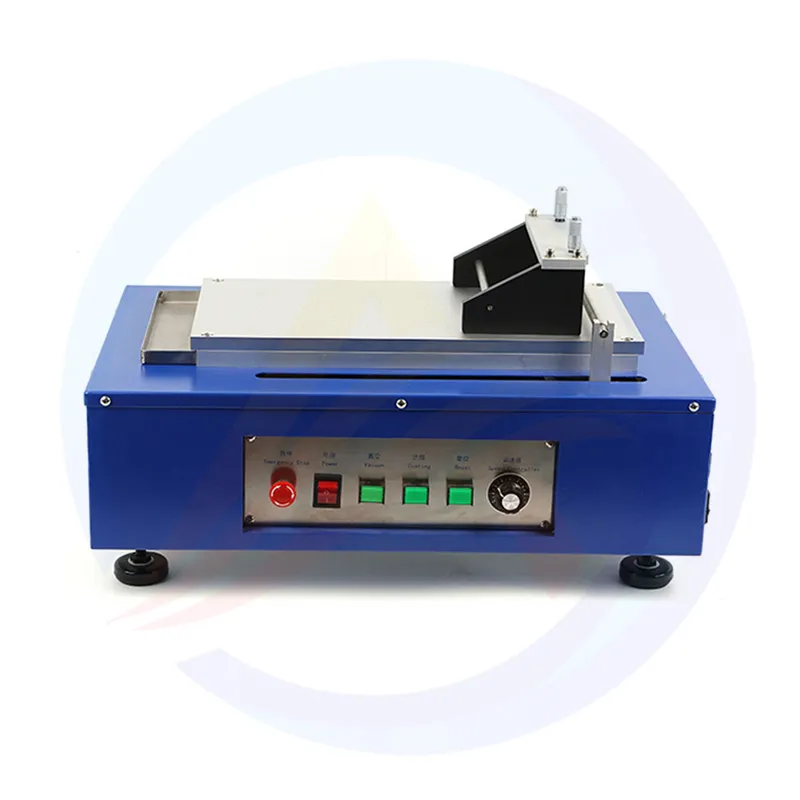

לאחר ערבוב התרחיף, עובדי ציפוי הסוללות תופסים את הפיקוד. תפקידם הוא לפזר את התרחיף על גבי קולט זרם (למשל, גליל של נייר נחושת) בשכבה בעלת עובי אחיד, חלקה וללא פגמים. זהו אחד השלבים המדויקים ביותר בייצור סוללות - אפילו טעות של מיקרומטר אחד יכולה להרוס אלקטרודה.

מכונות ציפוי מעבדה הן קטנות (בערך בגודל של מחשב נייד) וקלות להתאמה - קריטי לבדיקת חומרים חדשים. לדוגמה, חוקר שבודק אנודת סיליקון-גרפיט יכול להחליף מוטות כדי לנסות שכבות של 5, 10 או 15 מיקרומטר, ולאחר מכן למדוד כיצד העובי משפיע על הקיבולת ועל אורך החיים של המחזור.

מכונות ציפוי תעשייתיות (לייצור המוני)

מפעלים משתמשים במכונות ציפוי מסוג חריץ-די - מכונות גדולות ואוטומטיות שמצפות קילומטרים של נייר כסף לשעה. הנה התהליך:

התרחיף נשאב לתוך פתח צר ומעובד בדיוק רב ("slot מתההה) מעל גליל נע של נייר כסף (למשל, נייר נחושת ברוחב מטר אחד הנע במהירות של 1-5 מטרים לשנייה).

התבנית משחררת כמות מבוקרת של תרחיף על נייר הכסף, בעוד להב דוקטור (רצועה מתכת דקה) חותך את החלק העליון של השכבה כדי להבטיח עובי אחיד.

חיישנים (לייזר או אולטרסאונד) עוקבים אחר השכבה בזמן אמת - אם העובי משתנה ביותר מ-0.5 מיקרומטר, המכונה מתאימה את לחץ התבנית או את מהירות נייר הכסף באופן אוטומטי.

מדוע כלים אלה קריטיים לשיפור המוחtteries?

אפליקטורים ומכשירי ציפוי אולי נראים פשוטים, אך הם משפיעים ישירות על שלושה מדדי ביצועי סוללות מרכזיים:

צפיפות אנרגיה: שכבת אלקטרודה אחידה פירושה שניתן לארוז יותר חומר פעיל בתוך הסוללה (ללא פערים מבועות או גושים). לדוגמה, קתודה NMC מצופה היטב יכולה להכיל 20% יותר יוני ליתיום מאשר קתודה גבשושית - מה שמגדיל את טווח הנסיעה של רכב חשמלי ביותר מ-100 קילומטרים.

מחזור חיים: שכבות לא אחידות גורמות ללחץ במהלך הטעינה (אזורים מסוימים מתרחבים יותר מאחרים), מה שמוביל לסדיקה באלקטרודות. מחקר של אוניברסיטת סטנפורד מצא שאלקטרודות שיוצרו באמצעות ציפויים מדויקים שמרו על 90% מהקיבולת שלהן לאחר 1,000 מחזורים, בהשוואה ל-65% עבור אלקטרודות שצופו בצורה גרועה.

בטיחות: נקודות חמות הנובעות משכבות לא אחידות הן גורם מוביל לשריפות סוללות. מכונות ציפוי עם חיישנים בזמן אמת מסלקות נקודות חמות אלו, מה שהופך את הסוללות לבטוחות יותר עבור רכבים חשמליים וסמארטפונים.

חידושים שהופכים את המכונות להכנת אפליקטורים וציפויים לטובות יותר

מכונות ליישום וציפוי סוללות הן הגיבורים הלא מוכרים של אגירת אנרגיה. ללא דיוקן, סוללות הליתיום-יון המפעילות את הטלפונים, המכוניות והרשתות שלנו יהיו פחות יעילות, קצרות יותר ופחות בטוחות. ככל שנעבור לסוללות מהדור הבא - מצב מוצק, נתרן-יון, ליתיום-גופרית - כלים אלה רק יהפכו לחשובים יותר. הם תזכורת לכך שחידושים גדולים תלויים לעתים קרובות בכלים קטנים ומדויקים: אלה שהופכים את התרחיף המבולגן לשכבות המושלמות המניעות את עתידנו.

בין אם אתם חוקרים שבודקים חומר אלקטרודה חדש במעבדה או עובדי מפעל שמייצר סוללות לרכב חשמלי, כלי אפליקטור וציפוי מוכיחים ש-מושלם אינו תאונה - זוהי תוצאה של כלים שנועדו להשיג כל מיקרומטר בצורה נכונה.