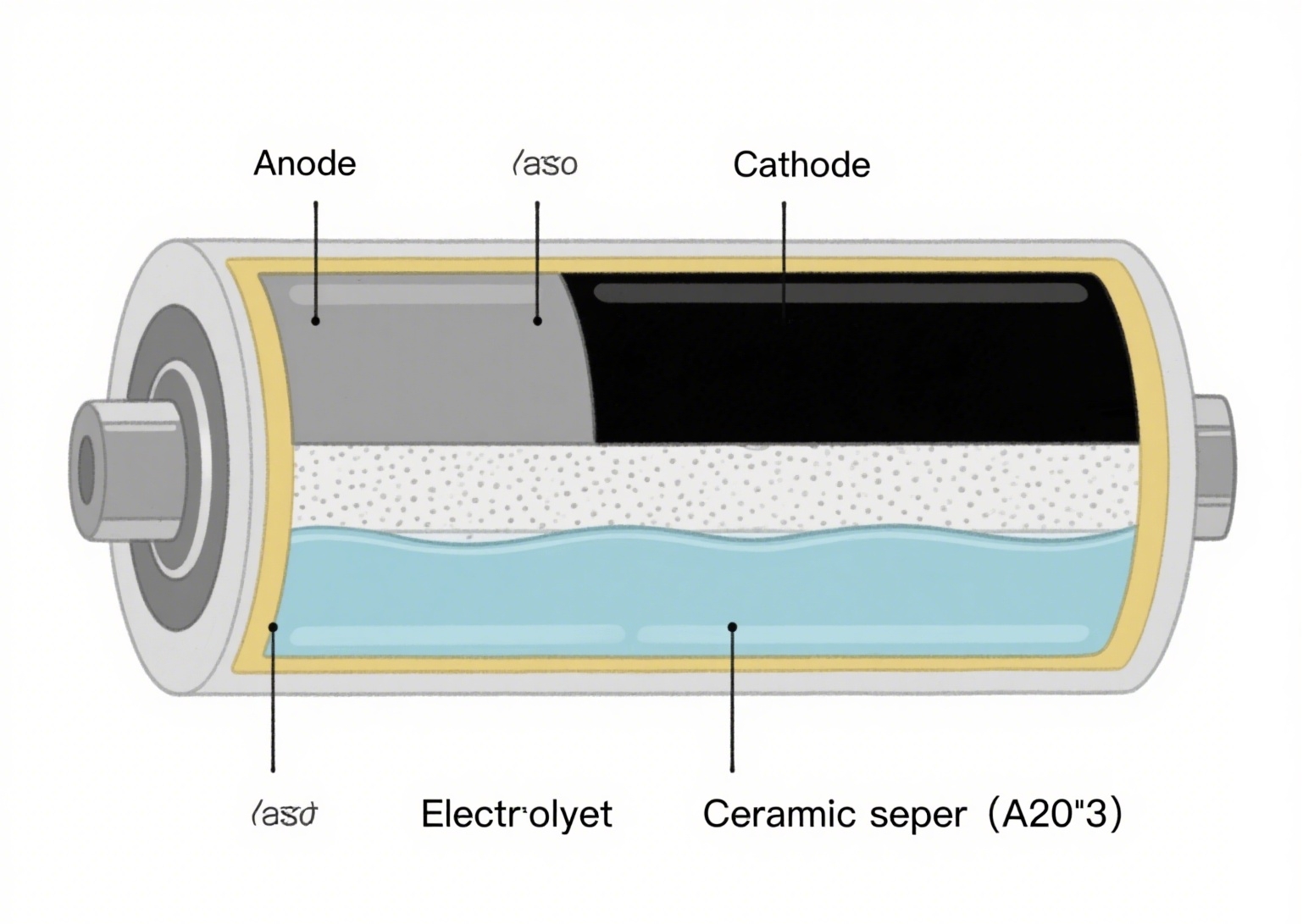

בארכיטקטורה המורכבת של סוללות מודרניות, מפריד סוללות ממלאים תפקיד שקט אך קריטי: הם מבודדים פיזית את האנודה והקתודה תוך שהם מאפשרים הובלת יונים, איזון המשפיע ישירות על בטיחות, יעילות ואריכות ימים. בין החומרים המגוונים המשמשים ל... מפריד סוללות , אפשרויות מבוססות קרמיקה צצו כמשני משחק, במיוחד ביישומים בעלי ביצועים גבוהים כמו כלי רכב חשמליים (EV) ואחסון ברשת החשמל. מאמר זה בוחן את ההרכב, היתרונות, הייצור והפוטנציאל העתידי של מפרידי סוללות קרמיים, תוך הדגשת תפקידם הטרנספורמטיבי במערכות אחסון אנרגיה מהדור הבא.

מהן קרמיקהמפריד סוללות?

קרמיקה היא ממברנות דקות ונקבוביות שנועדו למנוע קצר חשמלי בין האנודה לקתודה של סוללה, תוך הקלה על תנועת יונים (למשל, ליתיום או נתרן) במהלך מחזורי טעינה-פריקה. שלא כמו מפרידי פולימרים מסורתיים (למשל, פוליאתילן או פוליפרופילן), הם משלבים חומרים קרמיים - בדרך כלל תחמוצות מתכת, ניטרידים או סולפידים - כציפויים על מצעים פולימריים או כסרטים קרמיים עצמאיים.

הרכיב הקרמי הוא המבדיל העיקרי. קרמיקה נפוצה בשימוש כוללת:

אלומינה (אל₂O₃): מוערכת בזכות יציבותה התרמית הגבוהה וחוזקה המכני.

סיליקה (SiO₂): משפרת את יכולת הרטבה עם אלקטרוליטים, ומשפרת את מוליכות היונים.

טיטניה (TiO₂): מציעה אינרטיות כימית ועמידות בפני קורוזיה אלקטרוליטית.

זירקוניה (ZrO₂): מספקת עמידות תרמית יוצאת דופן, קריטית ליישומים בטמפרטורה גבוהה.

קרמיקה זו משולבת לעתים קרובות עם פולימרים כמו פוליווינילידן פלואוריד (PVDF) או תאית כדי לאזן בין קשיחות לגמישות, ויוצרת מפרידי סוללות היברידיים השומרים על התכונות הטובות ביותר של שני החומרים.

יתרונות מרכזיים של קרמיקהמפריד סוללות

מפרידי קרמיקה מטפלים במגבלות ארוכות שנים של חלופות מבוססות פולימר, מה שהופך אותם להכרחיים במערכות סוללות תובעניות.

1. יציבות תרמית מעולה

מפרידי פולימריםבדרך כלל נמסים בטמפרטורה של 130-160 מעלות צלזיוס, נקודת תורפה קריטית במהלך בריחה תרמית - תגובה אקסותרמית המתקיימת מעצמה הנגרמת על ידי טעינת יתר, קצר חשמלי או נזק מכני. חומרים קרמיים, לעומת זאת, שומרים על שלמות מבנית בטמפרטורות העולות על 1000 מעלות צלזיוס. לדוגמה:

מפרידי אלומינה מצופים נשארים יציבים בטמפרטורה של 200 מעלות צלזיוס, ומונעים מגע ישיר בין האלקטרודות גם כאשר הפולימרים מתרככים.

מפרידי מתח גבוה (או מפרידי מתח מבוססי זירקוניה) עומדים בטמפרטורה של 1500 מעלות צלזיוס, מה שהופך אותם לאידיאליים עבור סוללות מתח גבוה הנוטות לחימום מקומי.

עמידות תרמית זו מפחיתה באופן דרסטי את סיכוני האש, סיבה מרכזיתמפריד סוללות ממלאים תפקיד שקט אך קריטי: הם מבודדים פיזית את האנודה והקתודה תוך כדי שהם מאפשרים הובלת יונים, איזון המשפיע ישירות על הבטיחותהם סטנדרטיים בסוללות לרכבים חשמליים (למשל, 4680 תאים של טסלה) ובאלקטרוניקה צריכה צפופה באנרגיה.

2. חוזק מכני משופר

קרמיקה מוסיפה קשיחות למפרידים, ומפחיתה את הסיכון לדקירה מדנדריטים - משקעי מתכת דמויי מחט הנוצרים על אנודות במהלך מחזורי הפעלה. בסוללות ליתיום-יון, דנדריטים של ליתיום יכולים לחדור מפרידי פולימר ולגרום לקצרים חשמליים. שכבות קרמיות משמשות כמחסום פיזי:

ציפוי אלומינה בעובי 5-10 מיקרון על מפריד פוליאתילן מגביר את עמידות הניקוב ב-300%, על פי בדיקות של LG אֵנֶרְגִיָה פִּתָרוֹן.

3. תאימות אלקטרוליטים משופרת

משטחים קרמיים הם קוטביים מאוד, מה שמשפר את יכולת הרטבה עם אלקטרוליטים נוזליים. זה מבטיח פיזור אלקטרוליטים אחיד, מפחית את ההתנגדות הפנימית ומגביר את מוליכות היונים.

4. אינרטיות כימית

קרמיקה עמידה בפני פירוק מאלקטרוליטים אגרסיביים, כגון האלקטרוליטים בריכוז גבוה המשמשים בסוללות ליתיום-יון בנפח 4.5V+. יציבות זו מאריכה את חיי הסוללה:

מפרידי טיטניה בסוללות NMC (ניקל-מנגן-קובלט) שומרים על קיבולת של 90% לאחר 1000 מחזורים, לעומת 75% עבור מפרידי טיטניה ללא ציפוי.

מפרידי אלומינה בסוללות ליתיום-גופרית מפחיתים את תזוזת הפוליסולפיד - גורם עיקרי לדעיכת קיבולת - על ידי ספיחה של גופרית.

סוגי מפרידי קרמיקה ויישומיהם

מפרידי קרמיקה מסווגים על סמך המבנה והשילוב שלהם עם פולימרים, כל אחד מותאם לכימיה ספציפית של סוללות.

1. מפרידי פולימרים מצופים קרמיקה

אלו הסוגים הנפוצים ביותר, מורכבים מבסיס פולימרי (למשל, פוליאתילן) המצופה בשכבה קרמית דקה (1-10 מיקרון). הם מאזנים בין גמישות (מהפולימר) לחוזק תרמי/מכני (מהקרמיקה).

2. מפרידי קרמיקה מלאים

ממברנות קרמיות עצמאיות, העשויות לרוב מזירקוניה או אלומינה, מציעות עמידות תרמית מקסימלית אך הן שבירות. הן דורשות ייצור מתקדם כדי להשיג נקבוביות (30-50%) ודקיקות (20-50 מיקרון).

3. מפרידי קרמיקה-פולימר מרוכבים

ננו-חלקיקים קרמיים (50-200 ננומטר) מפוזרים בתוך מטריצת פולימר (למשל, PVDF או תאית), ויוצרים קרום הומוגני. עיצוב זה משלב יציבות קרמית עם גמישות פולימר.

תהליכי ייצור

ייצור מפרידי קרמיקה כרוך בהנדסה מדויקת לשליטה בנקבוביות, בעובי ובפיזור הקרמי.

1. ציפוי סול-ג'ל

חומר קרמי נוזלי (סוֹל) מוחל על מצע פולימרי באמצעות ציפוי חריץ או ציפוי טבילה, ולאחר מכן מתקשה ליצירת שכבה מוצקה (ג'ל). שיטה זו חסכונית לייצור בקנה מידה גדול של מפרידי מצופים.

2. ספינינג אלקטרו

עבור קומפוזיטמפריד סוללות תמיסה פולימר-קרמית עוברת עיבוד אלקטרוכימי לננו-סיבים, אשר לאחר מכן עוברים סינטור ליצירת ממברנה נקבובית. זה יוצר מבנים בעלי שטח פנים גבוה, אידיאליים להרטבה של אלקטרוליטים.

3. יציקת סרט

אבקות קרמיות (למשל, זירקוניה) משמשות להפרדת סוללות קרמית לחלוטין, ועורבבות עם חומרי קשירה וממסים, נוצקות לסרטים דקים ומסונטרות בטמפרטורה של 1000-1500 מעלות צלזיוס כדי לצפיפות המבנה תוך שמירה על נקבוביות.

מגמות שוק וחידושים עתידיים

שוק מפרידי הסוללות הקרמיים העולמי צפוי להגיע ל-3.2 מיליארד דולר עד 2030, הודות לאימוץ רכבים חשמליים ופיתוח סוללות מצב מוצק. מגמות מרכזיות כוללות:

ציפויים דקים יותר: שכבות קרמיות בעובי 1-3 מיקרון להפחתת עובי מפריד הסוללה, ובכך להגדלת צפיפות האנרגיה של הסוללה.

מחקר מתפתח מתמקד בחומרים קרמיים דו-ממדיים כמו תחמוצת גרפן או בורון ניטריד משושה (hBN), המציעים עובי ברמה אטומית ומוליכות תרמית יוצאת דופן. מחקר משנת 2024 בכתב העת טֶבַע אֵנֶרְגִיָה הדגים מפרידי טמפרטורה מצופים hBN המפחיתים את הסיכון לבריחת חום בסוללות NMC ב-70%.

מפרידי סוללות קרמיים התפתחו מרכיבים נישה לאלמנטים חיוניים באגירת אנרגיה בעלת ביצועים גבוהים. על ידי שילוב של יציבות תרמית, חוזק מכני ותאימות אלקטרוליטים, הם מטפלים באתגרי בטיחות ויעילות קריטיים בסוללות. ככל שהמחקר מתקדם - מציפויים דקים יותר ועד קרמיקה דו-ממדית - מפרידי קרמיקה ימשיכו לאפשר פריצות דרך בטווח טווח רכבים חשמליים, עמידות אחסון ברשת ואורך חיים של מוצרי אלקטרוניקה צרכנית. במרוץ לחשמל את העולם, ממברנות צנועות אלה הן אכן גיבורים לא מוכרים.